環形鍛件殘余應力中子衍射全場測量與消減工藝

環形鍛件在制造過程中因不均勻塑性變形、溫度梯度及相變等因素會產生殘余應力,影響工件的尺寸穩定性和疲勞壽命。中子衍射技術因其高穿透性(可測深度達厘米級)和非破壞性特點,成為測量環形鍛件全場殘余應力的有效手段。以下是關于該技術及消減工藝的詳細解析:

一、中子衍射全場測量技術

1. 技術原理

中子穿透性:熱中子束(波長1-3 ?)可穿透鋁、鋼等金屬數厘米,直接測量內部應力,無需破壞樣品。

布拉格衍射:通過測量晶面間距變化(應變ε = Δd/d?),結合彈性常數計算應力(σ = E·ε)。

三維分辨率:通過準直器定義測量體積(通常1-10 mm3),實現空間分辨應力分布。

2. 測量流程

樣品制備:標記測量點網格(如軸向、徑向、環向各20點),需與鍛件幾何對齊。

實驗設計:選用合適衍射晶面(如鋼鐵的{211}面),同步記錄衍射角2θ與計數率。

數據校正:扣除背景噪聲,考慮晶粒擇優取向(織構)影響,必要時使用Rietveld全譜擬合。

3. 案例參數

應力精度:可達±20 MPa(鋼)或±10 MPa(鋁)。

深度測試:中子束可測至表面下50 mm(鋼)或100 mm(鋁)。

二、殘余應力消減工藝

根據中子衍射結果,選擇針對性消減方法:

1. 熱處理法

去應力退火:加熱至再結晶溫度以下(如鋼:550-650℃),保溫2-4小時,緩冷(<50℃/h)。

效果:可消除60-90%殘余應力,但可能降低硬度(如調質鋼硬度下降5-10 HRC)。

2. 機械法

振動時效(VSR):施加頻率50-200 Hz,加速度0.5-2 g,時間10-30分鐘。

適用性:適合中小型鍛件,應力降低率30-50%。

噴丸強化:使用0.3-0.5 mm彈丸,覆蓋率200%,引入表面壓應力(-200至-500 MPa)。

3. 工藝優化

鍛件鍛造控制:終鍛溫度接近再結晶溫度(如鋼:800℃),避免快速冷卻。

有限元模擬:預優化鍛壓參數(如模具圓角半徑≥2倍坯料厚度),減少應力集中。

4. 混合工藝

熱機械復合處理:先振動時效再低溫退火,可提升效率(如總耗時減少40%)。

三、驗證與效果評估

中子復測:消減后重新掃描應力場,驗證均勻性(目標:表面與芯部應力差<50 MPa)。

性能測試:疲勞壽命應提升1.5-3倍(如航空環形件按ASTM E466標準測試)。

四、技術對比

方法深度范圍精度耗時(典型值)

中子衍射 0-100 mm ±10-20 MPa 8-24小時

X射線衍射 0-50 μm ±5 MPa 2小時

鉆孔法(ASTM E837) 0-2 mm ±30 MPa 1小時

五、應用挑戰與對策

中子源限制:需依托反應堆或散裂源(如中國綿陽CARR堆),建議提前預約機時。

材料適應性:高鋁含量合金可能需延長中子曝光時間(因中子吸收截面大)。

成本優化:結合有限元模擬減少實測點數量(如對稱性分析后減少50%測點)。

通過中子衍射全場測量與針對性消減工藝,可實現環形鍛件殘余應力可控(如航空標準AMS 2759E要求關鍵區域應力<5%屈服強度),顯著提升服役可靠性。

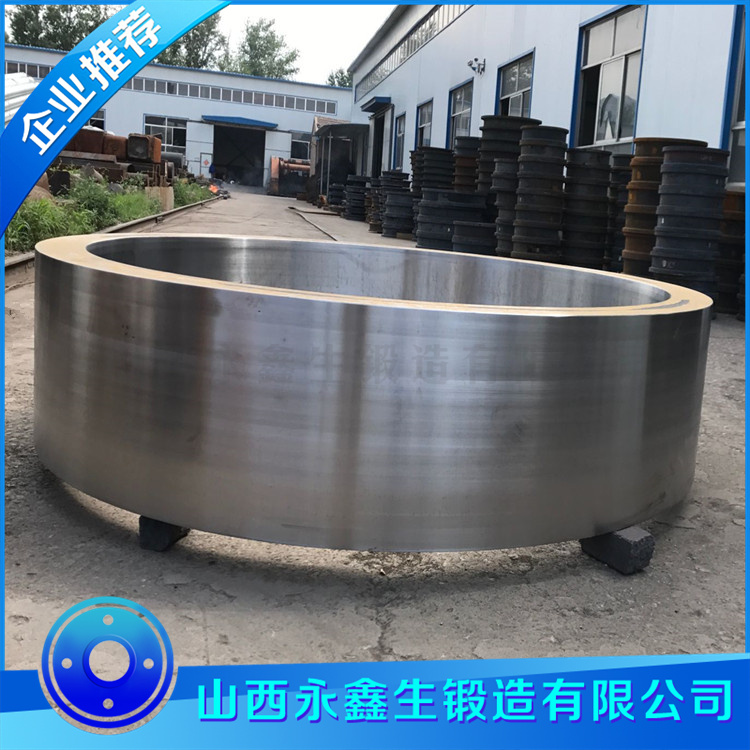

我們只做好鍛件 環形鍛件m.geekblue.cn

文章原創如需轉載請注明永鑫生鍛造廠提供!

新浪微博

新浪微博 騰訊微博

騰訊微博